Was sind die Parameter und Modelle von Geomembranen?

Geomembranen sind ein unverzichtbarer Bestandteil moderner Sickerwasserschutzsysteme. Diese undurchlässigen Kunststoff-Geomembranen bilden grundlegende Barrieren in Anwendungen, die von der milliardenschweren Haldenlaugung im Bergbau bis hin zur Fischerei in der Region reichen. Die Kenntnis ihrer technischen Parameter und der verschiedenen Geomembrantypen ist unerlässlich, um die richtige Lösung zu wählen und Langlebigkeit, Konformität und Wirtschaftlichkeit sicherzustellen. Dieser umfassende Leitfaden bietet einen detaillierten Einblick in die wichtigsten Spezifikationen, Klassifizierungssysteme und Entscheidungskriterien, die die Leistungsfähigkeit von Geomembranen bestimmen.

I. Definition der Schlüsselparameter von Geomembranen

Die Leistungsfähigkeit von Geomembranen lässt sich anhand standardisierter physikalischer, mechanischer, hydraulischer, Robustheits- und Umweltparameter quantifizieren. Diese Parameter werden sorgfältig nach internationalen Standards (ASTM, ISO, GRI) geprüft und bilden die Grundlage für die Materialauswahl und Qualitätssicherung.

1. Physikalische Eigenschaften: Grundlagen

Dicke:

Einheiten: Hauptsächlich ausgedrückt in Mil (1 Mil = 0,001 Zoll) oder Millimeter (mm) (z. B. 60 Mil = 1,5 mm).

Reichweite: Variiert stark je nach Material und Anwendung:

HDPE/LLDPE: Normalerweise 20 mil (0,5 mm) bis 200 mil (5,0 mm), wobei 40 mil (1,0 mm), 60 mil (1,5 mm) und 80 mil (2,0 mm) bei störenden Anwendungen wie Mülldeponien und im Bergbau sehr verbreitet sind.

PVC: Typischerweise 20 mil (0,5 mm) bis 80 mil (2,0 mm).

EPDM: Normalerweise 30 mil (0,75 mm) bis 60 mil (1,5 mm).

TPO/CPE: Ähnliche Schwankungen wie PVC.

Auswirkungen: Die Dicke der Liner beeinflusst die Durchstoßfestigkeit, Zugfestigkeit und Langlebigkeit. Dickere Liner werden für schwere Lasten, scharfe Untergründe oder eine längere Lebensdauer der Folie verwendet.

Dichte:

HDPE: Hohe Dichte (≥ 0,940 g/cm³). Bietet höchste chemische Beständigkeit, Steifigkeit und Dimensionsstabilität.

MDPE: Mittlere Dichte (~0,930 - <0,940 g/cm³). Vereint Flexibilität und chemische Beständigkeit.

LLDPE: Lineare niedrige Dichte (0,915 – 0,930 g/cm³). Ausgezeichnete Flexibilität, Dehnung und Spannungsrissbeständigkeit.

PVC/TPO/EPDM: Die Dichte variiert, ist aber im Allgemeinen geringer als bei HDPE, was die Flexibilität verbessert.

Flächenbezogene Masse / Gewicht:

Einheiten: g/m² oder oz/yd².

Berechnung: Steht in direktem Zusammenhang mit Dichte und Dicke (Masse = Dichte × Dicke).

Bedeutung: Wird zur fantastischen Kontrolle, zur Berechnung des Spulengewichts für Versand/Installation und manchmal als Ersatz für die Dickengleichmäßigkeit verwendet.

2. Mechanische Eigenschaften: Hält Belastungen stand

Zugfestigkeitseigenschaften (ASTM D6693):

Zugfestigkeit – Streckgrenze und Bruch: Die erforderliche Spannung, um eine Probe nachzugeben (dauerhaft zu verformen) oder zu zerstören. Einheiten: kN/m oder lbf/in. Wichtig für die Widerstandsfähigkeit gegen Aufbauspannungen, Haubenlasten und Windsog. (z. B. extrem dickes 60-mil-HDPE: Streckgrenze ~ 18 kN/m, Bruchfestigkeit ~ 33 kN/m).

Dehnung bei Streckung und Bruch: Die prozentuale Dehnung an den Streck- und Bruchpunkten. Sie gibt Auskunft über Flexibilität und Duktilität. HDPE weist oft eine geringere Dehnung als LLDPE oder PVC auf (Streckdehnung ca. 12 %, Bruchdehnung > 700 %; Bruchdehnung bei LLDPE oder PVC > 400 %). Eine hohe Bruchdehnung ist entscheidend für die Aufnahme von Fundamentsetzungen.

Reißfestigkeit:

Graves-Riss (initial) (ASTM D1004 – Graves-Riss): Widerstand gegen die Ausbreitung eines vorgeformten Schnitts unter Zugbelastung (N oder lbf).

Trapezreißfestigkeit (ASTM D5884 – Trapezreißfestigkeit): Misst die Reißfestigkeit ohne Vorschnitt und wird üblicherweise als erhöhter Indikator für die normale Gesamtleistung (N oder lbf) angesehen. Wichtig für die Durchstoßfestigkeit und Weiterreißfestigkeit.

Durchstoßfestigkeit:

Indexpunktion (ASTM D5514 – Indexpunktion): Misst die Dehnung (N oder lbf), die eine Sonde benötigt, um eine Geomembran unter bestimmten Bedingungen zu durchstechen. Simuliert einen scharfen Gegenstand.

Statische Durchstoßung (CBR) (ASTM D6241 – Statische Durchstoßung): Misst die Kraft (N oder lbf), die zum Durchstoßen einer Geomembran mit einem 50 mm großen Stempel erforderlich ist, der durch eine CBR-Matrize gestützt wird. Simuliert stumpfe Gegenstände oder lokale Setzungen. Unverzichtbar für Strukturen mit Gesteinsuntergrund oder Abfällen mit scharfkantigen Bruchstücken.

Schlagfestigkeit (ASTM D1709 – Fallender Pfeil / ASTM D5886 – Durchstoßfestigkeit):

Misst den Widerstand gegen dynamisches, lokales Eindringen (z. B. herabfallendes Werkzeug, Stein). Angegeben als Energie (Joule J oder ft-lbf) oder Gewicht (Gramm), die erforderlich ist, um 50 % der Proben zum Versagen zu bringen (das Versagen hat Auswirkungen auf die Höhe).

Spannungsrissbeständigkeit (SCR) (ASTM D5397 / ASTM D6693 - NCTL):

Entscheidend für HDPE. Misst die langfristige Beständigkeit gegen Sprödrissbildung unter konstanter Zugspannung in rauen Umgebungen (üblicherweise extreme Temperaturen und Tenside). Angegeben als Zeit bis zum Versagen (Stunden) bei einer bestimmten Belastung (z. B. NCTL-Test bei 30 % oder 100 % Streckgrenze). Hochwertiges Superharz und ein geeignetes Herstellungsverfahren sind entscheidend. Ein niedriger SCR-Wert ist die wichtigste Ausfallart.

drei Hydraulische Leistung: Undurchlässige Barriere

Permeabilitätskoeffizient (ASTM E96 Wasserdampfdurchlässigkeit / ASTM D5886 – Flüssigkeitsdurchlässigkeit):

Einheit: cm/s (Flüssigkeit). Während die Geomembran insgesamt für Getränke undurchlässig ist, quantifiziert der Permeabilitätskoeffizient die extrem langsame Wasserdampfdurchlässigkeit bzw. Moleküldiffusion durch das intakte Material. Hochwertige HDPE-Permeabilitäten liegen in der Regel unter 1 x 10⁻¹³ cm/s. Dies ist das wichtigste Merkmal der Undurchlässigkeit.

Nahtfestigkeit und -integrität:

Parameter: Zerstörende Schweißabziehfestigkeit (N/mm oder lbf/in), zerstörende Schweißscherfestigkeit (N/mm oder lbf/in), zerstörungsfreie Prüfung (Luftpistole, Funke, Vakuumbox).

Wichtig: Die Qualität eines Liners hängt von seinen Schweißnähten ab. Die Schweißnaht muss die typische Schäl-/Scherfestigkeit (normalerweise ein Bruchteil der Festigkeit des ursprünglichen Materials) erreichen oder überschreiten und durch zerstörungsfreie Prüfung ihre Kontinuität nachweisen.

4. Haltbarkeit und Umweltverträglichkeit: Lebensdauer unter rauen Bedingungen

UV-Beständigkeit (ASTM D7238 / ASTM G154/G155):

Gemessen wird durch Bestrahlung der Proben mit beschleunigter UV-Strahlung (Xenon-Bogen oder Fluoreszenz-UV) und Überwachung der Erhaltung wichtiger mechanischer Eigenschaften (z. B. Zugfestigkeit, Dehnung) über einen längeren Zeitraum. Hochwertige Geomembranen enthalten Ruß (typischerweise 2–3 % bei HDPE/LLDPE) oder spezielle UV-Stabilisatoren (HALS), um eine lange Haltbarkeit zu gewährleisten. Nach vielen Stunden beschleunigter Tests wurde eine Erhaltung von >80 % festgestellt.

Chemische Beständigkeit (ASTM D5747 – Immersionstest):

Bewertet die Auswirkungen langfristiger Einwirkung bestimmter chemischer Verbindungen (Säuren, Basen, Lösungsmittel, Öle, Sickerwasser) auf die Gesamtleistung von Geomembranen (Masse, Abmessungen, mechanische Eigenschaften). HDPE bietet die höchste chemische Beständigkeit. In aggressiven Umgebungen (z. B. Bergbausickerwasser, Industrieabfälle) ist eine Tabelle zur chemischen Verträglichkeit verschiedener Materialien unerlässlich.

Oxidationsinduktionszeit (OIT) (ASTM D3895 / ASTM D5885):

Standard-OIT (Std-OIT): Misst die Wirksamkeit des inhärenten Antioxidationsmittels bei Verarbeitungstemperaturen. Zeigt die vorläufige Stabilität an.

Hochdruck-OIT (HP-OIT): Misst die Beständigkeit gegenüber oxidativem Abbau bei erhöhten Temperaturen und Drücken. Wichtiger Indikator für die langfristige thermooxidative Beständigkeit und die geschätzte Trägerlebensdauer. Gibt typischerweise eine minimale HP-OIT-Rate an, die nach der Belichtung erhalten bleiben muss (z. B. > 80 % nach 90 Tagen Eintauchen).

Temperaturbereich:

Gibt die Betriebstemperatur an, bei der die Geomembran die erforderlichen Eigenschaften behält. HDPE bleibt bis -70 °C biegsam und kann für temporäre (Installations-)Anwendungen bis +70 °C eingesetzt werden. Die Temperaturen für den Dauereinsatz liegen niedriger. PVC härtet deutlich unter dem Gefrierpunkt aus.

5. Oberflächeneigenschaften

Textur:

Glatt: Standardoberfläche, am besten schweißbar. Niedriger Grenzflächenreibungswinkel.

Strukturiert (coextrudiert oder gespritzt): Oberfläche mit erhabener Struktur. Hauptvorteile:

Die Grenzflächenreibung (Scherfestigkeit) an Hängen (z. B. Deponieabdeckungen, Staumauern von Stauseen) wird deutlich erhöht.

Reduziert Spannungen, die durch thermische Ausdehnung und Kontraktion entstehen.

Verbessert die Drainagefähigkeit in Zweischichtsystemen.

Strukturiert (mit Noppen/Profil): Wird hauptsächlich für Entwässerungsfunktionen verwendet, die eine übermäßige Leitfähigkeit der Membran auf einmal erfordern.

Reibungswinkel:

Gemessen mittels direkter Scherprüfung (ASTM D5321) mit Geokunststoffen (Geotextilien, Geonetzen) oder Erde. Raue Geomembranen erreichen größere Reibungswinkel (δ > 30°) als saubere Geomembranen (δ ≈ 10-15°), was für die Hangstabilität notwendig ist.

II. Analyse der Arten und Modelle von Geomembranen

Geomembranen werden nach dem Hauptpolymerharz kategorisiert, das ihre grundlegenden Eigenschaften, Vorteile, Nachteile und Hauptanwendungsbereiche bestimmt.

1. Polyolefine (marktbeherrschendes Unternehmen und Umweltschutz, Versickerungsschutz)

a. Polyethylen hoher Dichte (HDPE):

Parameter: Höchste Dichte (~0,940–0,965 g/cm³), hervorragende chemische Beständigkeit (größter Bereich), sehr geringe Permeabilität, hohe Zugfestigkeit und Elastizitätsmodul (Steifigkeit), hohe UV-Beständigkeit (enthält Ruß), lange Lebensdauer (>50+ Jahre). Flexibilität und Spannungsrissbeständigkeit sind geringer als bei LLDPE und erfordern daher eine fachgerechte Schweißtechnik. Spannungsrissempfindlich (erfordert hochwertiges Harz und SCR-Prüfung).

Modell: Glatte Oberfläche, harte Oberfläche HDPE-Geomembran (HDPE Rough Geomembrane) (coextrudierte harte Oberfläche, gesprühte harte Oberfläche). Übliche Dicke: 30 mil (0,75 mm), 40 mil (1,0 mm), 60 mil (1,5 mm), 80 mil (2,0 mm), 100 mil (2,5 mm), 120 mil (3,0 mm).

Hauptanwendungen: Primär-/Sekundärauskleidung und -abdeckung von Deponien (häufig verwendet werden strukturierte Deponieauskleidungen), Auskleidung von Haldenlaugungsflächen im Bergbau, Abraumhalden, Brauchwasserreservoirs, große Abwasserbecken (als Kernelement industrieller Rückhaltesysteme), sekundärer Sickerwasserschutz und Tunnelabdichtung. HDPE-Geomembranauskleidungen (HDPE-Geomembranauskleidung / HDPE-Auskleidung / HDPE-Geomembran / HDPE-Membran / HDPE-Geomembran) werden häufig als Hauptdruck für hochbelastbaren und langfristigen Sickerwasserschutz eingesetzt.

b. Lineares Polyethylen niedriger Dichte (LLDPE):

Parameter: Geringere Dichte als HDPE (~0,915–0,930 g/cm³). Ausgezeichnete Flexibilität, Dehnung und Durchstoßfestigkeit. Ausgezeichnete Kälteflexibilität und Spannungsrissbeständigkeit. Gute chemische Beständigkeit (aber im Allgemeinen nicht so ausgeprägt wie bei HDPE). Gute UV-Beständigkeit (mit Stabilisatoren). Niedrigerer Zugmodul (leichter anpassbar).

Modell: Meistens glatt. Gängige Dicken: 20 mil (0,5 mm), 30 mil (0,75 mm), 40 mil (1,0 mm), 60 mil (1,5 mm).

Hauptanwendungen: Landwirtschaftliche Teiche (Bewässerung, Düngung), Aquakultur (Fisch-/Garnelenteiche, häufig Verwendung von LLDPE-Geomembranen als Teichfolien (LLDPE-Geomembran für Teichfolien / Teichfolien)), dekorative Wasseranlagen, Kanalauskleidungen, sekundäre Sickerwasserbehandlung (weniger korrosive Chemikalien), Deponieabdeckung. Ideal für Bereiche, in denen Flexibilität und Anpassungsfähigkeit entscheidend sind.

c. Polyethylen sehr niedriger Dichte (VLDPE)/flexibles Polyethylen (fPE):

Parameter: Sehr geringe Dichte (<0,915 g/cm³). Maximale Flexibilität, Dehnung (>700 %) und Durchstoß-/Reißfestigkeit. Hervorragende Spannungsrissbeständigkeit und Tieftemperaturbeständigkeit. Geringere Zugspannung als bei LLDPE oder HDPE.

Typ: Glatt. Gängige Dicken: 30 mil (0,75 mm), 40 mil (1,0 mm), 60 mil (1,5 mm).

Hauptanwendungen: Sichtbare Abdeckungen für Deponien oder Senkgruben (hohe Dehnung zur Aufnahme von Setzungen/Bewegungen), Kanalauskleidungen auf unebenen Untergründen, Sekundärdämmung, wo hohe Flexibilität erforderlich ist, temporäre Auskleidungen. Manchmal wird LDPE-Auskleidung/Geomembran LDPE auch als Abdichtungsmaterial bezeichnet. Streng genommen unterscheidet sich LDPE (Polyethylen niedriger Dichte) jedoch von VLDPE/fPE in Leistung und Anwendung.

d. Verstärktes Polyethylen (RPE):

Parameter: Typischerweise ein VLDPE/fPE-Substrat mit einem während des Herstellungsprozesses eingebetteten Verstärkungsnetz aus Polyester oder Nylon. Kombiniert die hohe Flexibilität und Durchstoßfestigkeit von fPE mit der deutlich höheren Zugfestigkeit und Elastizität des Verstärkungsnetzes. Widersteht Stein- und Wurzeldurchstichen.

Typ: Normalerweise glatt. Gängige Dicken: 30 mil, 40 mil, 60 mil.

Hauptanwendungen: Deponieabdeckung (insbesondere bei unebenem Abfall), unbedeckte Abdeckungen, die neben übermäßiger Dicke auch eine übermäßige Durchstoßfestigkeit erfordern (wie beispielsweise in einigen Aquakulturen), Kanalauskleidungen auf schwierigen Untergründen.

e. Thermoplastisches Polyolefin (TPO):

Parameter: Eine Mischung aus Polypropylen (PP) und Polyethylen (PE) mit einem Gummimodifikator. Gute Flexibilität, UV-Beständigkeit (kein Ruß erforderlich, milde Farbtöne zulässig), Schweißbarkeit und Durchstoßfestigkeit. Gute chemische Beständigkeit. Die Eigenschaften von Polypropylen (PP)-Geomembranen (PP-Geomembraneigenschaften) entsprechen im Allgemeinen denen von TPO- oder reinen PP-Membranen, mit besonderen Schwerpunkten.

Modell: Glatte Oberfläche. Gängige Dicken: 30 mil, 40 mil, 45 mil, 60 mil.

Hauptanwendungen: Dachbahnen (beliebte Flachdächer für Gewerbe), Zierteiche (helle Farben), partielle Deponieabdeckung, Wasserspiele. Sowohl allgemeine Leistung als auch ästhetische Optionen. Wird manchmal für industrielle Abdichtungen verwendet.

2. Polyvinylchlorid (PVC): Flexibilität und Verarbeitbarkeit

Parameter: Flexibel durch Weichmacher. Hervorragende Verarbeitbarkeit (leicht zu schneiden, mit Lösungsmitteln oder warmer Luft schweißbar), Durchstoß-/Reißfestigkeit und Anpassungsfähigkeit. Gute chemische Beständigkeit gegenüber vielen wässrigen Lösungen, Säuren und Basen. Anfällig für Zersetzung durch einige Lösungsmittel, Öle und UV-Licht (erfordert UV-Stabilisatoren). Weichmacher migrieren mit der Zeit, was zusätzlich zur Versprödung führen kann. Höhere Durchlässigkeit als HDPE. Gute Wurzelresistenz.

Modell: Glänzend. Gängige Dicken: 20 mil (0,5 mm), 30 mil (0,75 mm), 40 mil (1,0 mm), 60 mil (1,5 mm).

Hauptanwendungen: Kanalauskleidungen, Zierteiche und Wasseranlagen, Bodensanierungsabdeckungen, Tankauskleidungen (sekundär), Abwasserbehandlung (weniger korrosiv), temporäre Abdeckungen. Geschätzt für die einfache Installation in komplexen Geometrien. Aufgrund seiner Flexibilität eignet es sich auch für den Einsatz an steilen Hängen unter bestimmten Bedingungen (Geomembran für steile Hänge), wobei das Reibungsverhalten sorgfältig geprüft werden muss.

3. EPDM: Gummielastizität

Eigenschaften: Duroplastischer Kunstkautschuk. Hervorragende Flexibilität, Dehnung und Elastizität über einen großen Temperaturbereich (-45 °C bis +125 °C). Ausgezeichnete Witterungs- und UV-Beständigkeit (eigenstabil, schwarz). Gute Beständigkeit gegen polare Stoffe (Wasser, Alkohole, Ketone). Anfällig gegenüber Ölen, Kraftstoffen und unpolaren Lösungsmitteln. Nähte mit Klebeband oder Flüssigkleber verkleben (kein Warmschweißen). Kann leichter durchstochen werden als dickes PE.

Typ: Hauptsächlich glatt. Übliche Dicken: 30 mil (0,75 mm), 45 mil (1,14 mm), 60 mil (1,5 mm).

Hauptanwendungen: Dachbahnen (insbesondere Flachdächer von Wohnhäusern), Zierteiche, Bewässerungsteiche, Deponieabdeckungen (Flexibilität ist entscheidend), Wassergärten. Bekannt für seine langfristige Witterungsbeständigkeit und Reparaturfreundlichkeit. Seine enorme Dehnbarkeit und Elastizität machen es zu einem idealen Material für Steilhangabdeckungen oder -auskleidungen (Geomembranen für Steilhänge).

III. Auswahl des richtigen Modells und der richtigen Parameter: Von der Spezifikation zum Erfolg

Die Wahl des geeigneten Geomembranunternehmens (Geomembrane Liner Companies) für die Lieferung von Produkten ist eine technische Entscheidung mit mehreren Faktoren. Zu den Hauptanliegen gehören:

Anwendung und Flüssigkeiten:

Was ist enthalten? (Trinkwasser, kommunales Sickerwasser, gefährliche Chemikalien, Bergbausäure, Dünger, Fisch?) Dies entscheidet darüber, ob Geomembranen für Deponien (Geomembrane for Landfills) oder ein anderer Typ ausgewählt werden.

Was ist die besondere chemische Belastung? (Ein angegebener Kompatibilitätskontrast ist erforderlich.)

Welche Lebensdauer ist für das Format erforderlich? (Deponien: über 100 Jahre; temporäre Teiche: 5–10 Jahre).

Standortbedingungen und Fundamente:

Steile Hangwinkel? Dies beeinflusst die Modellbestimmung stark (normalerweise ist eine raue HDPE-Geomembran oder eine einzigartige Texturart erforderlich, um einen ausreichenden Reibungswinkel zu gewährleisten).

Materialien für das Fundament? (Felsen? Glatter Ton? Muss auf Durchstoßfestigkeit geprüft werden).

Seismische Aktivität? (Höheres Dehnungs-/Spannungspotenzial erforderlich).

Extreme Temperaturen? (Hohe Temperaturen verringern die Festigkeit, niedrige Temperaturen erhöhen die Sprödigkeit.)

Belichtung? (UV-Stabilisierung erforderlich bei UV-/Sonneneinstrahlung).

Regulatorische Anforderungen:

Für Mülldeponien, Bergbau-TSFs und Trinkwasser gelten im Allgemeinen strenge Mindestdicken- und Gesamtleistungsspezifikationen (z. B. erfordern Deponien gemäß Untertitel D mindestens 60 mil HDPE für die vordere Auskleidung).

Installation und Aufbau:

Ist schweißtechnisches Know-how vorhanden? (HDPE erfordert außerordentlich erfahrene Schmelzschweißer).

Komplexe Geometrie? (PVC, LLDPE, EPDM sind einfacher zu handhaben und in komplizierten Formen zu nähen).

Zugangsrecht zum Gelände und Wetterbedingungen?

Lebenszykluskosten:

Berücksichtigen Sie die anfänglichen Materialkosten (z. B. fragen Sie Hersteller von Geomembran-Linern/Hersteller von zweifarbigen Geomembranen nach den Preisen für HDPE-Liner/HDPE-Geomembranen/Geomembranen), die Installationskosten, die Schutzkosten und die möglichen Ausfallkosten. Die günstigste Liner-Variante kann auf lange Sicht teuer sein, wenn sie vorzeitig versagt. Für Anwendungen, die eine visuelle Überwachung oder Ästhetik erfordern, sollten Sie zweifarbige HDPE-Geomembranen/zweifarbige Geomembranen in Betracht ziehen, deren Farbschichtung (Geomembran-Farbschichtung) mit Sicherheit lokale Verformungen oder Beschädigungen aufweisen kann.

IV. Bedeutung der Qualitätsfertigung und -prüfung

Die Angabe der richtigen Parameter ist nur die halbe Miete. Stellen Sie unbedingt sicher, dass die gelieferte und installierte Geomembran diese Spezifikationen erfüllt:

Harzqualität: Reines Harz mit konstanten Eigenschaften ist entscheidend, insbesondere für die SCR-Gesamtleistung von HDPE.

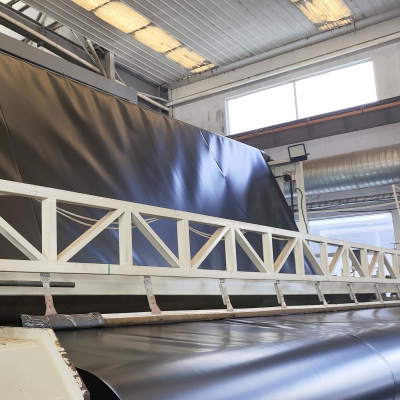

Herstellungsverfahren: Fortschrittliche Extrusionsverfahren mit strengen Verfahrenskontrollen gewährleisten eine gleichmäßige Dicke, Rußdispersion und Additivverteilung.

Prüfung: Strenge interne und unabhängige Prüfungen (nach ASTM/ISO-Standards) von Rohmaterialien und Fertigprodukten durch Dritte sind unerlässlich. Analysezertifikate (CoA) und Prüfberichte (TR) müssen der Lieferung beiliegen.

Installation: Der erstklassige Liner kann aufgrund fehlerhafter Installation versagen. Verwenden Sie lizenzierte Installateure, zertifizierte Schweißverfahren (WPS/PQR) und eine vollständige Schweißprüfung (zerstörend und zerstörungsfrei).

Zertifizierung: Suchen Sie nach Herstellern, die anerkannte Qualitätsstandards (ISO 9001) und Materialspezifikationen (z. B. GRI-GM13 für HDPE, GRI-GM17 für LLDPE) einhalten.

Geomembranen sind komplexe technische Werkstoffe. Ihre Leistungsfähigkeit in wesentlichen Geomembranfunktionen hängt von der genauen Kenntnis der Parameter ab – Dicke, Dichte, Zugfestigkeit, Reißfestigkeit, Durchstoßfestigkeit, Spannungsrissbeständigkeit, Durchlässigkeit, UV-Beständigkeit, chemische Beständigkeit, OIT und Oberflächeneigenschaften. Diese Parameter definieren die Stärken und Schwächen verschiedener Geomembrantypen (HDPE, LLDPE, fPE, RPE, PVC, TPO, EPDM).

Die Auswahl des richtigen Typs und die Festlegung der optimalen Parameter ist keine einfache Übung; es ist kritische Ingenieursleistung, die die langfristige Integrität, den Umweltschutz, die Sicherheit und die Kosteneffizienz eines Projekts bestimmt. Durch die sorgfältige Anwendung der in diesem Leitfaden beschriebenen Konzepte – Berücksichtigung der Anforderungen der Versorgungsunternehmen, der Standortbedingungen, der gesetzlichen Rahmenbedingungen und der wichtigsten Leistungsmerkmale – können Ingenieure, Planer und Projektverantwortliche Geomembranlösungen, die zuverlässigen und langlebigen Schutz gewährleisten, sicher auswählen und installieren. Arbeiten Sie ausschließlich mit seriösen Herstellern zusammen, die transparente Daten, strenge Qualitätssicherung und -kontrolle sowie bewährte Leistungen liefern. Der Erfolg Ihrer Geomembrananlage hängt davon ab.